کنترل کیفیت لوله آلومینیومی 6061 و 6082 در تولید صنعتی یکی از مهم ترین مراحل در زنجیره تولید محصولات آلومینیومی است. کارخانه تولید آلومینیوم با استفاده از سیستم های کنترل کیفی پیشرفته، استانداردهای متالورژیکی و آزمون های مکانیکی، تضمین می کند که لوله های تولیدی از نظر استحکام، یکنواختی ساختار، دقت ابعادی و مقاومت به خوردگی در سطح صنعتی قابل اعتماد باشند.

در صنایع حساس مانند هوافضا، خودروسازی، نفت و گاز و تجهیزات فشار بالا، کوچک ترین نقص در کیفیت لوله می تواند منجر به شکست سازه ای و خسارت های سنگین شود.

کنترل کیفیت در تولید لوله آلومینیومی فقط یک مرحله نهایی نیست، بلکه یک فرآیند پیوسته است که از انتخاب مواد اولیه تا بسته بندی نهایی ادامه دارد. آلیاژهای 6061 و 6082 به دلیل خواص مکانیکی عالی، مقاومت مناسب به خوردگی و قابلیت ماشین کاری بالا، از پرکاربردترین آلیاژهای صنعتی برای تولید لوله هستند.

در این مقاله، فرآیند کنترل کیفیت این دو آلیاژ از دیدگاه مهندسی مواد، استانداردهای صنعتی و آزمون های تخصصی بررسی می شود.

معرفی آلیاژهای 6061 و 6082

آلومینیوم آلیاژ 6061 و 6082 هر دو متعلق به سری 6000 آلومینیوم هستند که بر پایه ترکیب منیزیم و سیلیسیم طراحی شده اند. این سری از آلیاژها قابلیت عملیات حرارتی دارند و ترکیبی از استحکام، شکل پذیری و مقاومت خوردگی را ارائه می دهند.

آلیاژ 6061 به دلیل ماشین کاری عالی و رفتار پایدار در عملیات حرارتی، در صنایع عمومی بسیار رایج است. آلومینیوم آلیاژ 6082 استحکام بالاتری دارد و بیشتر در سازه های سنگین و کاربردهای مهندسی استفاده می شود.

جدول مقایسه ترکیب شیمیایی

| عنصر آلیاژی | 6061 (%) | 6082 (%) | تاثیر بر کیفیت |

|---|---|---|---|

| سیلیسیم | 0.4 تا 0.8 | 0.7 تا 1.3 | افزایش استحکام و سختی |

| منیزیم | 0.8 تا 1.2 | 0.6 تا 1.2 | مقاومت مکانیکی |

| منگنز | حداکثر 0.15 | 0.4 تا 1.0 | پایداری ساختاری |

| مس | 0.15 تا 0.4 | حداکثر 0.1 | تاثیر بر ماشین کاری |

| کروم | 0.04 تا 0.35 | حداکثر 0.25 | مقاومت خوردگی |

| آهن | حداکثر 0.7 | حداکثر 0.5 | کنترل ناخالصی |

اهمیت کنترل کیفیت در تولید لوله آلومینیومی

لوله های آلومینیومی در بسیاری از کاربردها تحت فشار، ارتعاش و بارگذاری دینامیکی قرار دارند. هرگونه نقص متالورژیکی یا ابعادی می تواند باعث:

-

ترک خوردگی زودهنگام

-

نشت سیالات

-

شکست سازه

-

کاهش عمر قطعه

-

افزایش هزینه تعمیر

شود. به همین دلیل کنترل کیفیت باید شامل بررسی ساختار داخلی، ترکیب شیمیایی، خواص مکانیکی و دقت ابعادی باشد.

کنترل کیفیت مواد اولیه

اولین مرحله کنترل کیفیت، بررسی شمش یا بیلت ورودی است. این مرحله شامل:

-

آنالیز شیمیایی با اسپکترومتر

-

کنترل عناصر آلیاژی

-

بررسی ناخالصی ها

-

ارزیابی یکنواختی ترکیب

است. ترکیب شیمیایی خارج از استاندارد می تواند کل خط تولید را دچار مشکل کند.

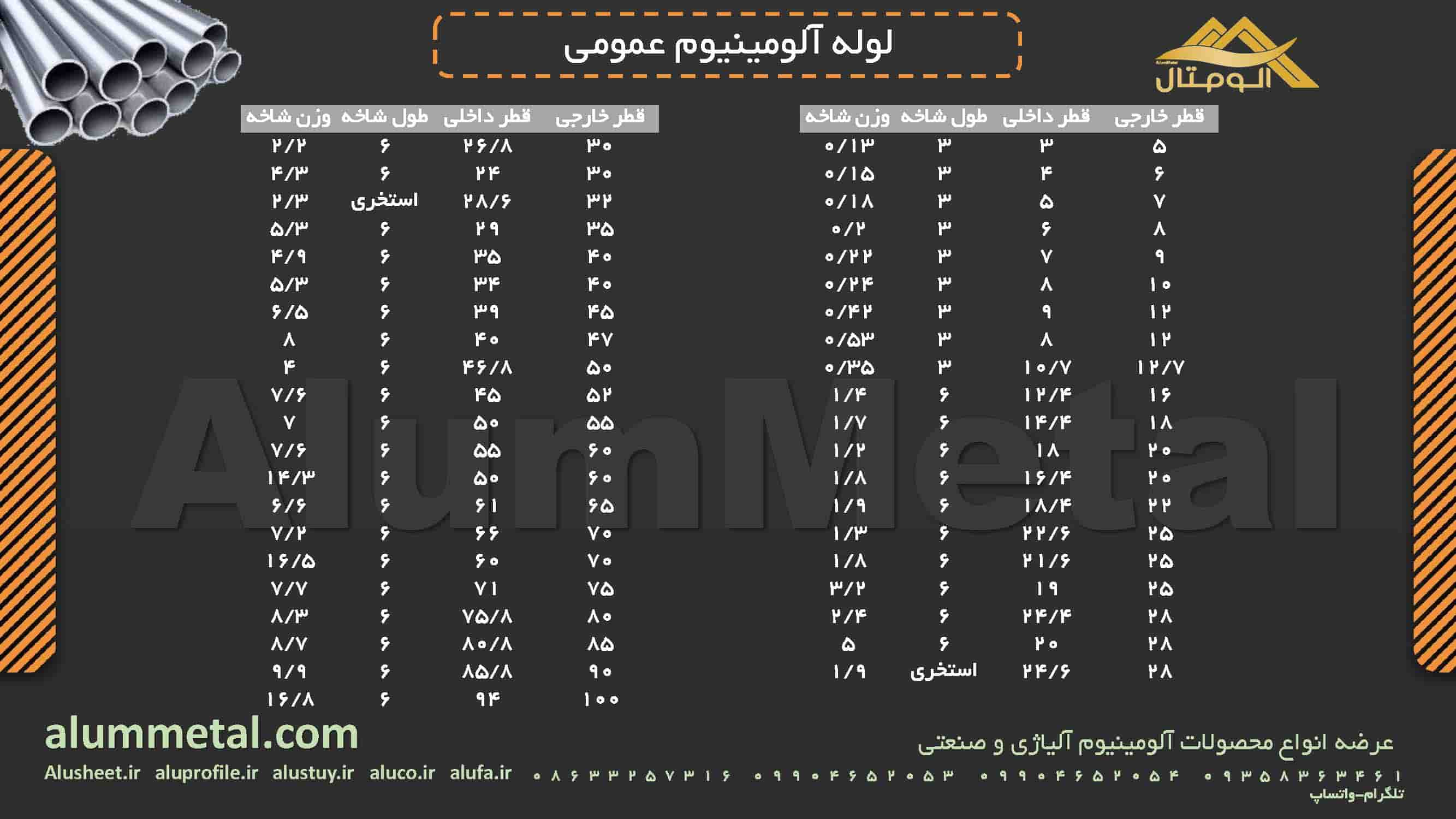

محاسبه وزن لوله آلومینیوم

برای محاسبه وزن انواع لولههای آلومینیومی با آلیاژهای مختلف میتوانید از این ماشین حساب استفاده نمایید. مقادیر قطر و طول لوله را وارد کنید تا وزن دقیق محاسبه شود.

نکات مهم برای محاسبه صحیح:

- اطمینان حاصل کنید که واحدهای قطر و طول لوله درست وارد شدهاند.

- در صورت وجود آلیاژ خاص، نوع آن را صحیح انتخاب کنید تا چگالی درست اعمال شود.

- از وارد کردن مقادیر غیر واقعی خودداری کنید تا نتیجه دقیق باشد.

- پس از وارد کردن دادهها، اعداد را دوباره بررسی کنید تا خطای محاسبه به حداقل برسد.

کنترل فرآیند اکستروژن

در تولید لوله آلومینیومی، فرآیند اکستروژن نقش حیاتی دارد. پارامترهای مهم شامل:

-

دمای بیلت

-

سرعت اکستروژن

-

فشار قالب

-

نرخ خنک کاری

-

یکنواختی جریان فلز

است. کنترل نادرست این پارامترها باعث عیوبی مانند ترک سطحی، حفره داخلی یا اعوجاج می شود.

جدول مقایسه حساسیت به کنترل فرآیند تولید

| پارامتر کنترلی | حساسیت در 6061 | حساسیت در 6082 |

|---|---|---|

| دمای اکستروژن | متوسط | بالا |

| نرخ خنک کاری | متوسط | بسیار بالا |

| عملیات حرارتی | قابل کنترل | نیازمند دقت زیاد |

| اعوجاج حرارتی | کم | متوسط |

| ترک سطحی | کم | حساس تر |

آزمون های غیر مخرب

برای بررسی سلامت داخلی لوله، آزمون های غیر مخرب استفاده می شود:

-

تست اولتراسونیک برای کشف ترک داخلی

-

تست جریان گردابی برای عیوب سطحی

-

رادیوگرافی صنعتی برای بررسی ساختار

-

تست فشار برای اطمینان از آب بندی

این روش ها بدون آسیب به قطعه، کیفیت ساختاری را بررسی می کنند.

کنترل ابعادی لوله

دقت ابعادی در کاربردهای صنعتی حیاتی است. کنترل شامل:

-

قطر داخلی و خارجی

-

ضخامت دیواره

-

بیضی شدگی

-

انحراف طولی

-

صافی سطح

است. ابزارهای اندازه گیری دقیق مانند میکرومتر لیزری و دستگاه CMM استفاده می شوند.

کاتالوگ لوله آلومینیوم صنعتی

کاتالوگ لوله آلومینیوم عمومی

آزمون های مکانیکی

آزمون های مکانیکی برای تایید خواص لوله انجام می شود:

-

تست کشش

-

تست سختی

-

تست خمش

-

تست ضربه

-

آزمون خستگی

این آزمون ها نشان می دهند لوله توان تحمل بار واقعی را دارد یا نه.

جدول مقایسه خواص مکانیکی لوله

| خاصیت مکانیکی | لوله 6061-T6 | لوله 6082-T6 |

|---|---|---|

| استحکام کششی (MPa) | حدود 310 | حدود 340 |

| استحکام تسلیم (MPa) | 270 | 300 |

| ازدیاد طول | 10 تا 12٪ | 8 تا 10٪ |

| سختی برینل | 95 | 100 تا 110 |

| مقاومت خستگی | خوب | بسیار بالا |

کنترل عملیات حرارتی

برای دستیابی به تمپر مناسب، عملیات حرارتی باید دقیق کنترل شود:

-

دمای کوره

-

زمان نگهداری

-

نرخ سرد شدن

-

یکنواختی حرارت

انحراف در این مرحله باعث کاهش استحکام یا شکنندگی می شود.

بررسی ریزساختار متالورژیکی

نمونه برداری و بررسی میکروسکوپی برای ارزیابی:

-

اندازه دانه

-

توزیع رسوبات

-

عیوب متالورژیکی

-

همگنی ساختار

انجام می شود. این مرحله تضمین کننده کیفیت داخلی فلز است.

کنترل سطح و پرداخت نهایی

کیفیت سطحی لوله شامل:

-

عدم وجود ترک

-

نبود حفره

-

یکنواختی پرداخت

-

تمیزی سطح

است. لوله های صنعتی باید سطحی بدون نقص داشته باشند.

استانداردهای بین المللی کنترل کیفیت

تولید صنعتی لوله آلومینیومی بر اساس استانداردهایی مانند:

-

ASTM

-

EN

-

ISO

-

DIN

انجام می شود. رعایت استانداردها تضمین کننده کیفیت جهانی است.

جدول مقایسه آزمون های کنترل کیفیت

| نوع آزمون | هدف در 6061 | هدف در 6082 |

|---|---|---|

| تست کشش | تایید استحکام پایه | تایید باربری بالا |

| تست سختی | یکنواختی تمپر | کنترل عملیات حرارتی |

| اولتراسونیک | کشف ترک داخلی | کنترل ساختار متراکم |

| جریان گردابی | عیوب سطحی | حساس به ترک ریز |

| متالوگرافی | بررسی دانه بندی | کنترل رسوب سختی |

تفاوت کنترل کیفیت در 6061 و 6082

آلیاژ 6082 به دلیل استحکام بالاتر، حساسیت بیشتری به عملیات حرارتی دارد. کنترل دمایی در این آلیاژ دقیق تر است. 6061 انعطاف پذیرتر است اما همچنان نیازمند نظارت دقیق می باشد.

جدول انتخاب صنعتی سریع

| کاربرد صنعتی | انتخاب بهتر | دلیل مهندسی |

|---|---|---|

| سازه سنگین | 6082 | استحکام بالاتر |

| قطعات دقیق ماشین کاری | 6061 | پایداری ابعادی |

| خطوط انتقال سیال | 6082 | مقاومت مکانیکی |

| تجهیزات عمومی صنعتی | 6061 | تعادل خواص |

| پروژه دریایی | 6082 | مقاومت خوردگی بهتر |

| ساخت فریم سبک | 6061 | وزن کم و شکل پذیری |

چک لیست کنترل کیفیت لوله آلومینیومی 6061 و 6082

در ادامه این یک چک لیست کنترل کیفیت صنعتی لوله آلومینیومی 6061 و 6082 است که می توانید مستقیم در کارخانه، انبار یا واحد QC استفاده کنید. ساختار آن مطابق استانداردهای تولید صنعتی و با نگاه مهندسی مواد گردآوری شده است:

کنترل مواد اولیه

| مورد بررسی | وضعیت | توضیحات |

|---|---|---|

| تایید گواهی آنالیز شیمیایی بیلت | ☐ | مطابق ASTM / EN |

| آنالیز اسپکترومتری عناصر آلیاژی | ☐ | تطابق با محدوده استاندارد |

| بررسی ناخالصی ها | ☐ | آهن، مس، سیلیکون خارج از حد مجاز نباشد |

| یکنواختی ترکیب شمش | ☐ | عدم جدایش ترکیبی |

| شماره ذوب و ردیابی مواد | ☐ | ثبت در سیستم QC |

کنترل فرآیند اکستروژن

| مورد بررسی | وضعیت | توضیحات |

|---|---|---|

| دمای بیلت قبل از اکستروژن | ☐ | کنترل با ترموکوپل |

| دمای قالب | ☐ | ثابت و یکنواخت |

| سرعت اکستروژن | ☐ | در محدوده مجاز |

| روانکاری قالب | ☐ | جلوگیری از ترک سطحی |

| یکنواختی جریان فلز | ☐ | بدون پارگی ساختاری |

کنترل عملیات حرارتی

| مورد بررسی | وضعیت | توضیحات |

|---|---|---|

| دمای کوره محلول سازی | ☐ | کالیبره شده |

| زمان نگهداری در کوره | ☐ | طبق استاندارد آلیاژ |

| نرخ کوئنچ (خنک کاری سریع) | ☐ | جلوگیری از افت استحکام |

| پیرسازی مصنوعی | ☐ | دستیابی به تمپر T6 |

| ثبت منحنی حرارتی | ☐ | ذخیره داده ها |

کنترل ابعادی

| مورد بررسی | وضعیت | توضیحات |

|---|---|---|

| قطر خارجی | ☐ | تلرانس مجاز |

| قطر داخلی | ☐ | یکنواخت |

| ضخامت دیواره | ☐ | بدون تغییر موضعی |

| بیضی شدگی | ☐ | حداقل انحراف |

| طول شاخه | ☐ | برش دقیق |

| تابیدگی طولی | ☐ | کنترل راستای لوله |

آزمون های مکانیکی

| مورد بررسی | وضعیت | توضیحات |

|---|---|---|

| تست کشش | ☐ | تطابق با خواص استاندارد |

| تست سختی برینل | ☐ | یکنواختی تمپر |

| تست خمش | ☐ | بدون ترک |

| تست ضربه | ☐ | مقاومت شکست |

| آزمون خستگی | ☐ | کاربرد صنعتی |

آزمون های غیر مخرب

| مورد بررسی | وضعیت | توضیحات |

|---|---|---|

| تست اولتراسونیک | ☐ | ترک داخلی |

| تست جریان گردابی | ☐ | عیوب سطحی |

| تست فشار | ☐ | نشتی |

| بازرسی چشمی | ☐ | ترک و حفره |

| رادیوگرافی صنعتی | ☐ | ساختار داخلی |

کنترل سطح و پرداخت

| مورد بررسی | وضعیت | توضیحات |

|---|---|---|

| ترک سطحی | ☐ | مجاز نیست |

| خط و خش عمیق | ☐ | حذف شود |

| آلودگی سطح | ☐ | تمیزکاری کامل |

| یکنواختی سطح | ☐ | آماده پوشش دهی |

| زبری سطح | ☐ | مطابق کاربرد |

مستندسازی و تایید نهایی

| مورد بررسی | وضعیت | توضیحات |

|---|---|---|

| ثبت نتایج آزمون ها | ☐ | فایل QC |

| گواهی کیفیت (COA) | ☐ | صادر شود |

| تایید نهایی مهندس QC | ☐ | امضا و مهر |

| ردیابی محصول | ☐ | شماره سریال |

| بسته بندی استاندارد | ☐ | جلوگیری از آسیب |

کنترل کیفیت لوله آلومینیومی 6061 و 6082 | کلام پایانی

کنترل کیفیت لوله آلومینیومی 6061 و 6082 در تولید صنعتی یک فرآیند چند مرحله ای و مهندسی است که از مواد اولیه تا محصول نهایی ادامه دارد. ترکیب آزمون های شیمیایی، مکانیکی، غیر مخرب و متالورژیکی تضمین می کند که لوله ها مطابق استانداردهای صنعتی باشند.

در صنایع پیشرفته، کیفیت یک انتخاب نیست، یک ضرورت است. لوله آلومینیومی زمانی ارزش واقعی دارد که تحت سیستم کنترل کیفیت دقیق تولید شده باشد.